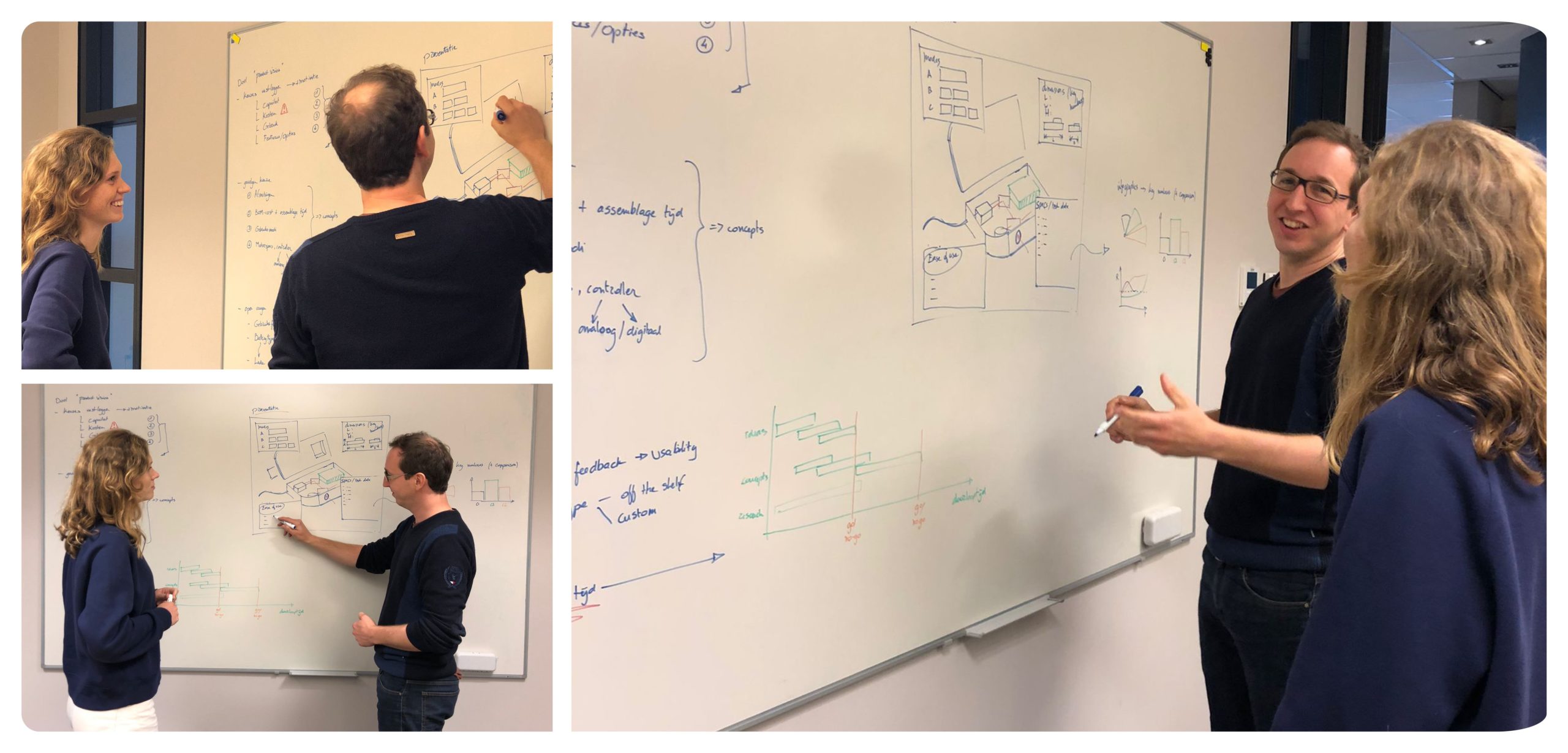

Nicolas Verhulst en Maxine Rietveld werken beiden als design engineer bij Lencon en geven ons een inkijkje in het ontwikkelproces. Vandaag zoomen we, na twee eerdere artikelen, in op het maken van een model en het opleveren van het eindproduct.

‘Met een model maak je het ontwerp tastbaar. Vooraf bedenk je welke vraagstukken je met een model wilt beantwoorden. Is het formaat belangrijk? Zo ja, dan ga je het op de juiste schaal maken. Wil je meer weten over de beweging? Dan moet er een motortje in. Het wordt pas echt als je het bouwt. Dan krijg je veel meer inzicht in de kern van je probleem. Op basis van dit soort afwegingen bepaal je wat voor soort model passend is: een spuugmodel (quick en dirty, dit hangt bij wijze van spreken van spuug aan elkaar), een proof of concept of een prototype. Zo snel mogelijk een model willen bouwen, dat is overigens echt iets voor industrieel ontwerpers. En het ideale is dat we hier bij Lencon een eigen werkplaats hebben met materialen, gereedschappen en enkele 3D-printers. Omwille van de snelheid maken we bij de bouw van een model vaak creatief gebruik van bestaande materialen. Dan zijn we inderdaad bezig als een soort MacGyver.’ Enthousiast: ‘Dat is echt een enorm fascinerende fase.’

Werkt iedereen met modellen?

‘We stimuleren dat wel. Het gevaar van al die mooie 3D computerprogramma’s is dat we allemaal op schermen zitten te kijken. Maar als je te lang achter de computer zit, verlies je het contact met de realiteit. Je verliest bijvoorbeeld je gevoel voor schaal. Hoe soepel gaat dat product straks bewegen? Zitten de knoppen wel op een logische plek? Dat zijn hele praktische vragen, waar je pas in de echte wereld antwoorden op vindt. Wat we ook soms doen, als we met meerdere collega’s aan een opdracht werken, is dat ieder een eigen model maakt, op basis van eigen inzichten. Want soms dénk je wel dat je het over hetzelfde hebt, maar als je het model van de ander ziet en vasthoudt, dan pas is het ‘Oh… jij bedoelt het op die manier’. Dat is heel leerzaam en vaak ook verrassend.’

Laat je zo’n spuugmodel aan klanten zien?

‘Het is logisch dat klanten ook graag al iets willen zien in dat stadium. Vaak reageren ze er heel goed op, maar het is aan jou om vooraf in te schatten of de klant erdoorheen kan kijken. Als ze denken ‘Ik betaal veel geld en nu krijg ik iets van karton met tape’, dan is dat natuurlijk niet de bedoeling. Dus soms kiezen we ervoor om gebruik te maken van hele inzichtelijke posters. Dan kunnen we, ook zonder dat het 3D is, de bedoeling zichtbaar maken aan de klant.’

‘Weten we meer over wat het ontwerp moet kunnen, dan maken we een realistisch model, soms op schaal, waarmee we werkelijk kunnen gaan testen. Alles wat we dan gaan meten, komt uit het opgestelde Programma van Eisen. Het product moet immers aan die eisen voldoen. Ook hier gaan we weer zelf bouwen en kijken of we tegenstrijdigheden in het ontwerp tegenkomen. Je moet het echt fysiek kunnen beoordelen. In deze fase van het proces ben je meer wetenschappelijk bezig met verwachtingen, het analyseren van resultaten en metingen tegen elkaar afzetten. En op basis van die resultaten bepaal je dus wat wel of niet haalbaar is. De focus ligt vooral op het testen van de zaken waar de grootste risico’s liggen voor het product, je project of je gebruiker.’

Ben je nu in de ideefase of conceptfase bezig?

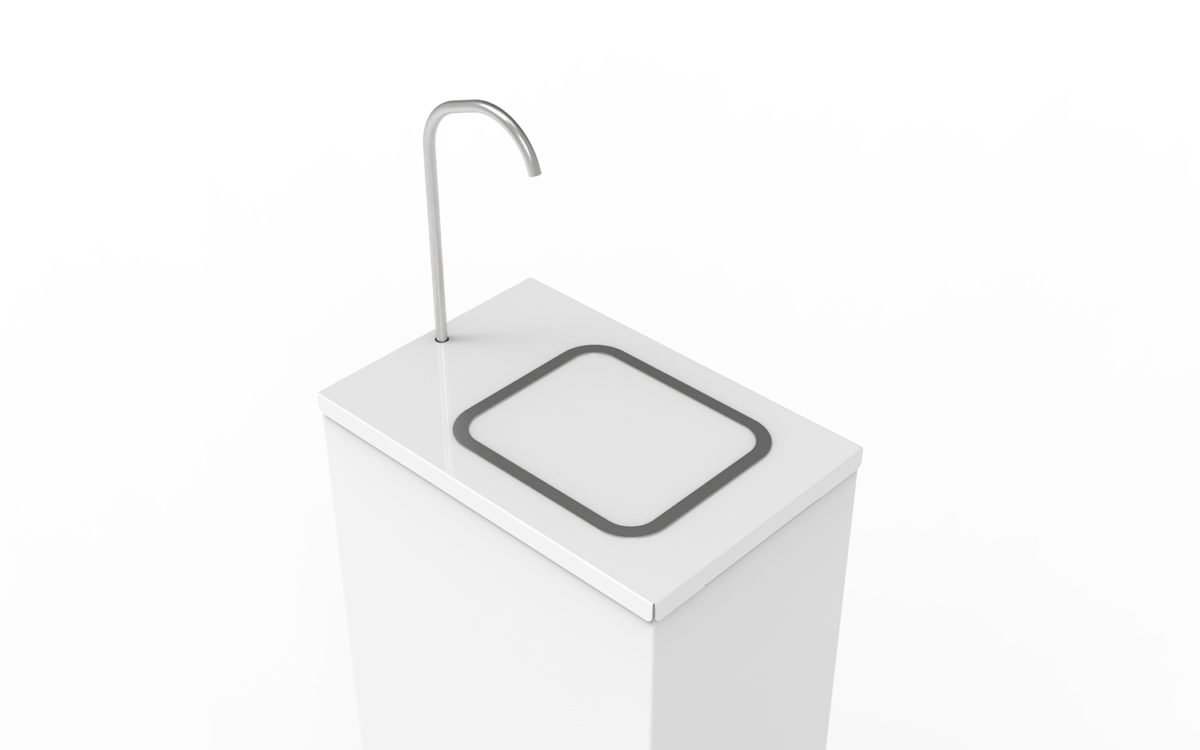

‘We voegen die soms samen, zoals ook in het project waar we nu aan werken. De ideefase is heel breed, dan verzamel je ideeën. Het concreter maken, dat is meer de conceptfase. Daar kijken we ook hoe onderscheidend we kunnen zijn. Om de gevolgen van keuzes duidelijk te maken, vergroten we sommige eigenschappen uit om te testen hoe de klant daarop zal reageren. Klein of piepklein? Snel of supersnel? Ook hier proberen we dat te onderbouwen met fysieke modellen. Soms kan dat niet, maar dan geef je wel een presentatie op basis van CAD-modellen, handmatige schetsen of renderingen. Alles is bedoeld om weer goed af te checken bij je klant wat de wensen zijn.’

En hoe zit het met een prototype?

‘Dat kan van karton zijn of echt een volwaardig model. We beoordelen wat er voor dat project nodig is. Soms is het prototype, het concept, ook werkelijk het eindproduct. Tja, als je klant maar één exemplaar nodig heeft… Dat is dus ook belangrijk om bij de start van het proces te identificeren. Om hoeveel stuks gaat het? 1 of 10? 100 of 1000? En wat kunnen wij daarin doen? Voor een klant uit de automotive branche, die miljoenen stuks nodig heeft, maak je hele andere afwegingen.’

‘Dus hoe je een ontwerp oplevert, dat kan per opdracht verschillen. Is het een seriematig product, dan gaan we naar de detailleringsfase. Welke schroefjes? Wat voor kunststof? Printplaat ontwerpen en laten bouwen. Het opstellen van handleidingen. We werken aan alle details en betrekken ook de collega’s hierbij.’

‘Voor ons is het heel leuk om het product in het écht te zien. Dus van je computerscherm via modellen naar het eindproduct. Het geeft zo veel voldoening om een niet-bestaand-product te bedenken. Als je dat dan aan het eind echt in je handen hebt… en aan de eindgebruiker kunt overhandigen… Dat missen we soms trouwens. Wij maken niet altijd de eindgebruiker mee, de klant zit er immers tussen. De feedback van de eindgebruiker is wel essentieel. Ja natuurlijk is het ook leuk, maar vooral echt nodig. Maar dat kan niet altijd, je moet ook voorkomen dat de concurrent er lucht van krijgt.’

‘Hebben we ’t ontwerp opgeleverd? Dan is het aan de klant. Doen ze de eigen productie? Dan trekken ze alles naar zich toe en scheiden onze wegen. Natuurlijk hoop je dat je ooit ergens je product tegenkomt. Maar meestal maken wij B2B producten, dus die kom je niet snel meer tegen. Doen we bij Lencon de productie? Dan zien we het product in een doos het pand verlaten. Ja, da’s heel mooi.’